Lubricación

El propósito de la lubricación es la separación de dos superficies con deslizamiento relativo entre sí de tal manera que no se produzca daño en ellas: se intenta con ello que el proceso de deslizamiento sea con el rozamiento más pequeño posible. Para conseguir esto se intenta, siempre que sea posible, que haya una película de lubricante (gaseoso, líquido o sólido) de espesor suficiente entre las dos superficies en contacto para evitar el desgaste. El lubricante en la mayoría de los casos es aceite mineral. En algunos casos se utiliza agua, aire o lubricantes sintéticos cuando hay condiciones especiales de temperatura, velocidad, etc.

Objetivos y campos de aplicación

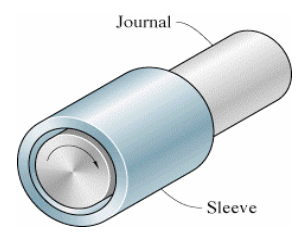

El objetivo de la lubricación es reducir el rozamiento, el desgaste y el calentamiento de las superficies en contacto de piezas con movimiento relativo. La aplicación típica en ingeniería mecánica es el cojinete, constituido por muñón o eje, manguito o cojinete.

Campos de aplicación:

• cojinetes del cigüeñal y bielas de un motor (vida de miles de Km.).

• cojinetes de turbinas de centrales (fiabilidad del 100%).

Los factores para considerar en diseño son técnicos y económicos:

• cargas aplicadas y condiciones de servicio.

• condiciones de instalación y posibilidad de mantenimiento.

• tolerancias de fabricación y funcionamiento; vida exigida y vida útil.

• costos de instalación y mantenimiento.

La lubricación por película fluida ocurre cuando dos superficies opuestas se separan completamente por una película lubricante y ninguna aspereza está en contacto. La presión generada dentro el fluido soporta la carga aplicada, y la resistencia por fricción al movimiento se origina completamente del cortante del fluido viscoso.

El espesor de la película lubricante depende en gran parte de la viscosidad del lubricante tanto en el extremo alto como bajo de la temperatura.

Superficies Concordantes

Las superficies concordantes se ajustan bastante bien una con otra con un alto grado de conformidad geométrica, de manera que la carga se transfiere a un área relativamente grande.

Por ejemplo, el área de lubricación para una chumacera será de 2π por el radio por la longitud. El área de la superficie que soporta una carga permanente generalmente constante mientras la carga se incrementa.

Chumacera y manguito

La chumacera con lubricación de película fluida representada en la figura 1 y los cojinetes deslizantes tienen superficies concordantes. En las chumaceras la holgura radial entre el cojinete y el manguito es por lo general la milésima parte del diámetro del cojinete; en los cojinetes deslizantes la inclinación de la superficie de estos respecto al rodillo de rodadura suele ser muy rara. Un ejemplo de superficie concordante es la junta de la cadera del ser humano.

Superficies no Concordantes

Muchos elementos de máquinas lubricados por una película fluida tienen superficies que no concuerdan entre sí. Entonces un área pequeña de lubricación debe soportar todo el peso de la carga.

Por lo general el área de lubricación de una conjunción no concordante es 3 veces menor que la magnitud que la de una superficie concordante. El área de lubricación entre superficies no concordantes se agranda bastante con el incremento de carga; pero aun así es más pequeña que el área de la lubricación entre las superficies concordantes.

Ejemplos de superficies no concordantes son el acoplamiento de los dientes de un engranaje,

el contacto entre levas y seguidores, y también los cojinetes de elementos rodantes.

Representación de superficies no concordantes

Tipos de lubricación, Lubricación Hidrodinámica

Tenemos cuatro tipos básicos de lubricación y estos se desarrollan a continuación. La lubricación hidrodinámica se caracteriza en superficies concordantes con una lubricación por película fluida. En este tipo de lubricación las películas son gruesas de manera que se previene que las superficies sólidas opuestas entren en contacto. Con frecuencia se la llama la forma ideal de lubricación, porque proporciona baja fricción y alta resistencia al desgaste. La lubricación de las superficies sólidas se rige por las propiedades físicas del volumen del lubricante, especialmente de la viscosidad; por otra parte, las características de fricción se originan puramente del cortante del lubricante viscoso.

Una presión positiva se desarrolla en una chumacera o en un cojinete de empuje lubricados ambos hidrodinámicamente, porque las superficies del cojinete convergen, y su movimiento relativo y la viscosidad del fluido separan las superficies. La existencia de una presión positiva implica que se soporta la aplicación de una carga normal.

Generalmente la magnitud de la presión que se desarrolla es menor que 5 Mpa y no es lo suficientemente grande para causar una deformación elástica significativa en las superficies. En un cojinete lubricado hidrodinámicamente el espesor mínimo de la película es función de la carga normal que se aplica W, de la velocidad ub, de la viscosidad absoluta del lubricante η0 y de la geometría (Rx y Ry). se representa características de la lubricación hidrodinámica. El espesor mínimo de película hmin como una función ub y W para el movimiento deslizante se obtiene mediante la ecuación 1:

Donde el espesor mínimo de la película normalmente excede 1 µm.

Tipos de lubricación, Lubricación Hidrodinámica

Tenemos cuatro tipos básicos de lubricación y estos se desarrollan a continuación.

La lubricación hidrodinámica se caracteriza en superficies concordantes con una lubricación por película fluida. En este tipo de lubricación las películas son gruesas de manera que se previene que las superficies sólidas opuestas entren en contacto. Con frecuencia se la llama la forma ideal de lubricación, porque proporciona baja fricción y alta resistencia al desgaste.

La lubricación de las superficies sólidas se rige por las propiedades físicas del volumen del lubricante, especialmente de la viscosidad; por otra parte, las características de fricción se originan puramente del cortante del lubricante viscoso.

Una presión positiva se desarrolla en una chumacera o en un cojinete de empuje lubricados ambos hidrodinámicamente, porque las superficies del cojinete convergen, y su movimiento relativo y la viscosidad del fluido separan las superficies. La existencia de una presión positiva implica que se soporta la aplicación de una carga normal.

Generalmente la magnitud de la presión que se desarrolla es menor que 5 Mpa y no es lo suficientemente grande para causar una deformación elástica significativa en las superficies. En un cojinete lubricado hidrodinámicamente el espesor mínimo de la película es función de la carga normal que se aplica W, de la velocidad ub, de la viscosidad absoluta del lubricante η0 y de la geometría (Rx y Ry). se representa características de la lubricación hidrodinámica. El espesor mínimo de película hmin como una función ub y W para el movimiento deslizante se obtiene mediante la ecuación 1:

Donde el espesor mínimo de la película normalmente excede 1 µm.

Lubricación hidrodinámica

Lubricación Elastohidrodinámica (EHL)

Este es un tipo de lubricación que desde su descubrimiento por los profesores británicos

La lubricación EHL se presenta en mecanismos en los cuales las rugosidades de las superficies de fricción trabajan siempre entrelazadas y nunca llegan a separarse. En la lubricación EHL la lubricación límite es permanente, o sea que no hay mucha diferencia entre las condiciones de lubricación en el momento de la puesta en marcha del mecanismo y una vez que este alcanza la velocidad nominal de operación.

Lubricación Marginal

En la lubricación marginal los sólidos no están separados por el lubricante, los efectos de la película fluida son insignificantes y existe un contacto de las asperezas importante. El mecanismo de lubricación por contacto se rige por las propiedades físicas y químicas de las películas delgadas de superficie de proporciones moleculares. Ilustra las condiciones de película fluida en la lubricación marginal. 5 se muestra el comportamiento del coeficiente de fricción en los diferentes regímenes de lubricación.

El coeficiente de fricción medio se incrementa hasta un total de tres veces más al pasar del régimen hidrodinámico, al elastohidrodinámico, al marginal y al sin lubricación.

Condiciones de película que se requieren para la lubricación

a) lubricación por película fluida: superficies separadas por la masa principal de la película lubricante;

b) lubricación mixta; tanto la masa principal del lubricante como la película marginal tienen una función;

c) lubricación marginal: el desempeño depende esencialmente de la película marginal.

Diagrama de barras que muestra los coeficientes de fricción para varias condiciones de lubricación

muestra la tasa de desgaste en los varios regímenes de lubricación determinada por la carga de operación. En los regímenes hidrodinámicos y elastohidrodinámicos existe poco o ningún desgaste pues no hay contacto de asperezas. En el régimen de lubricación marginal, el grado de interacción de asperezas y la tasa de desgaste se incrementan a medida que la carga aumenta. La transición de lubricación marginal a una condición no lubricada se distingue por un cambio drástico en la tasa de desgaste.

A medida que se incrementa la carga relativa en el régimen no lubricado la tasa de desgaste se incrementa hasta que se presentan estrías o cuando ocurre el agarrotamiento y el elemento de maquina ya no opera adecuadamente. La mayoría de las maquinas no operan por mucho tiempo sin alguna lubricación con la consecuencia inmediata de una falla de los elementos involucrados.

La lubricación marginal se utiliza en los elementos de máquinas con cargas pesadas y bajas velocidades de operación, donde es difícil obtener una lubricación por película fluida.

Como ejemplo clásico tenemos el funcionamiento de las bisagras de las puertas que utilizan esta lubricación.

Rapidez del desgaste para varios regímenes de lubricación

Lubricación Mixta

En lubricación mixta el desgaste y el consumo de energía dependen tanto de las características de la película límite como de la resistencia a la cizalladura de la película fluida y de su estabilidad. La interacción parcial ocurre entre una o más capas moleculares de películas de lubricación marginal. La acción parcial de la lubricación de película fluida se desarrolla en el volumen del espacio entre los sólidos.

REFERENCIAS

Linares, O. (2010). Generalidades de la Tribología Fundamentos de la Lubricación, Fricción y el Desgaste. Reporte técnico.

2. Después se calculan

las reacciones, en este caso solo se tienen reacciones verticales en “b” y “d”

2. Después se calculan

las reacciones, en este caso solo se tienen reacciones verticales en “b” y “d” 3.

Se toma como punto de referencia el punto de

apoyo “b” y se realiza una sumatoria de momentos en “b”.

3.

Se toma como punto de referencia el punto de

apoyo “b” y se realiza una sumatoria de momentos en “b”.